Informe Técnico

E.

Martín, J.A. Picas, M.T. Baile, S. Menarques, Universitat Politècnica de

Catalunya (UPC), Centro de Diseño de Aleaciones ligeras y tratamientos de

superfície (CDAL)

En

este artículo se presenta un resumen de la situación actual de la problemática

del sistema catenaria-pantógrafo, indicándose los materiales que se utilizan o

plantean utilizar. Este trabajo es un compendio de lo presentado en el pasado

Smart City Expo World Congres celebrado en Barcelona en noviembre de 2015,

dentro del espacio BcnRail de la Plataforma Tecnológica Ferroviaria Española.

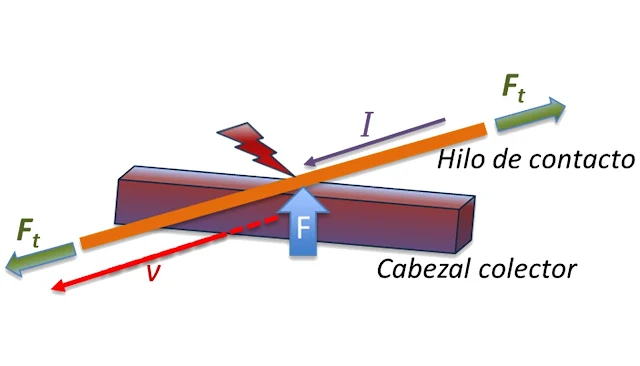

El

sistema catenaria-pantógrafo es un conjunto de elementos que tienen como

finalidad la alimentación eléctrica de los trenes que circulan por nuestras

vías. Como tal sistema, está sometido a una serie de requerimientos que

permitan garantizar su correcto funcionamiento. Estos requerimientos son

básicamente de dos tipos: mecánicos y eléctricos, y serian la transmisión de

energía eléctrica con el mínimo de perdidas, minimizar el desgaste de los

elementos hilo de contacto y cabezal colector o frotador, así como minimizar

los costes de mantenimiento de las instalaciones fijas y móviles. Un

condicionamiento adicional es la participación en el sistema de diferentes

empresas, con intereses aparentemente opuestos. De los distintos elementos que

configuran este sistema nos centraremos en el hilo de contacto (lo que

coloquialmente denominamos catenaria) y en el cabezal frotador del pantógrafo

(Figura 1).

Figura 1. Esquema del sistema catenaria-pantógrafo.

A

algunos de estos elementos les estamos requiriendo una elevada resistencia

mecánica, con valores de resistencia a tracción de como mínimo 530 MPa, y

valores de dureza superiores a los 120 HV. Esta resistencia el material tiene

que ser capaz de mantenerla hasta en un 90% a 300 oC durante 2 h. También les

demandamos una baja resistividad eléctrica, con conductividades superiores a

80% IACS (46,4 MS·m-1). La variabilidad es mayor si atendemos a diferentes

regiones geográficas (Japón y Europa, por ejemplo), con intensidades eléctricas

y fuerzas de contacto catenaria-pantógrafo muy distintas, lo que hace que los

estudios ofrezcan resultados aparentemente contradictorios y las soluciones

sean diferentes en cada caso. Incluso en una misma área nos encontramos con

sistemas muy diferentes como son líneas de corriente continua o de corriente

alterna, líneas de alta velocidad o de velocidad convencional, zonas de

ambiente marino y/o de ambiente industrial, etc. La complejidad de la

explotación ferroviaria tiene que decidir en cada caso el compromiso óptimo de

propiedades a satisfacer.

El

problema

De

todos estos requerimientos hay dos que ofrecen soluciones en principio

antagónicas. El desgaste de los elementos en contactos depende directamente,

entre otros factores, de la distancia recorrida y de la fuerza aplicada para

garantizar el mantenimiento del contacto, y este desgaste es también

inversamente proporcional a la dureza de los materiales. Ante todo esto hay que

optar por materiales de elevadas resistencia a tracción y dureza. Por otro

lado, la necesidad de transmitir la energía eléctrica con el mínimo de pérdidas

nos obliga a optar por materiales de baja resistividad eléctrica.

Las

contradicciones se plantean cuando analizamos los mecanismos de incremento de

la resistencia mecánica (característica ambicionada) y de incremento de la

resistividad eléctrica (característica no deseada). En esta competición de

propiedades (tabla 1) habrá que optar por un equilibrio, a veces difícil de

establecer por las consecuencias para las empresas gestoras de las

infraestructuras (propietarias de la catenaria) y las empresas operadoras

(propietarias del pantógrafo).

Mecanismos

de incremento de la resistencia mecánica (y la dureza)

*

Solución sólida (aleaciones)

*

Límite de grano (grano pequeño)

*

Endurecimiento por precipitación

*

Transformaciones martensíticas

*

Endurecimiento por deformación

*

Endurecimiento por dispersión.

*

Endurecimiento por fibras

Mecanismos

de incremento de la resistividad eléctrica

*

Solución sólida (aleaciones)

*

Endurecimiento por precipitación

*

Transformaciones martensíticas

*

Endurecimiento por deformación

*

Límite de grano

*

Endurecimiento por dispersión

*

Endurecimiento por fibras

Tabla

1. Las contradicciones en los requerimientos.

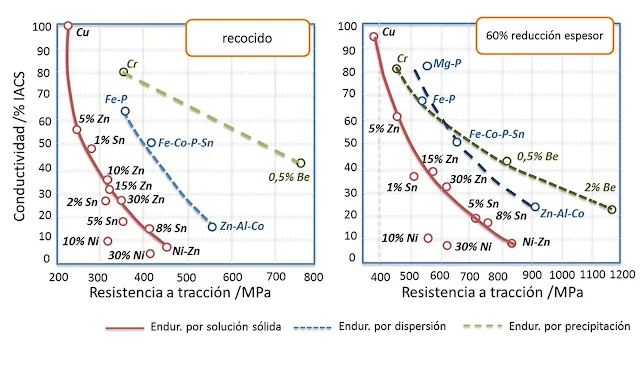

Como

podemos observar, los mecanismos de incremento de resistencia mecánica van en

detrimento de la conductividad eléctrica, aunque afortunadamente no con la

misma intensidad. Así, por ejemplo, los límites de grano, que incrementan mucho

la resistencia mecánica, no incrementan tanto la resistividad eléctrica. En las

gráficas siguientes se puede observar el efecto de los elementos aleantes y del

trabajo en frío en las propiedades del cobre (Figura 2).

Figura 2. Efecto de los elementos aleantes y del trabajo en frío en la resistencia a tracción y en la conductividad de las aleaciones de cobre.

¿La

solución?

En

esta competición, y por motivos económicos (facilidad de mantenimiento), se

sacrifica el frotador (menor dureza) con respecto al hilo de contacto (mayor

dureza). La reducción del desgaste comporta la necesidad de trabajar con

sistemas lubricados, viéndose enormemente afectada esta lubricación por los

materiales y las condiciones de servicio (intensidad de la línea).

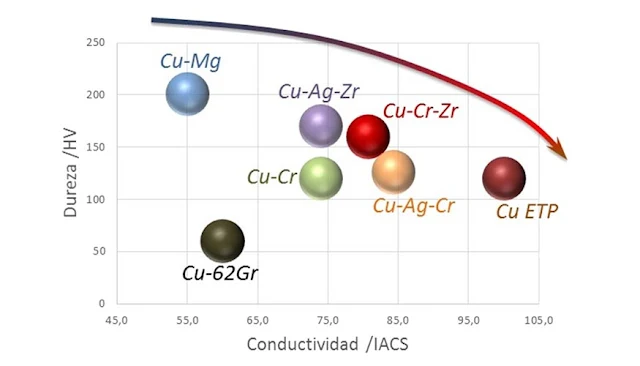

Para

el hilo de contacto, la solución genérica ha sido la utilización de aleaciones

de cobre, endurecidas básicamente por dispersión y por deformación (Figura 3).

Dado el régimen de trabajo de este hilo, con incrementos importantes de su

temperatura en servicio, se hace necesario evitar el crecimiento de grano al

calentarse, por lo que es preciso añadirle inhibidores del crecimiento de

grano. También hay que conseguir una estabilización de la microestructura,

haciendo que esta no varíe con estos calentamientos y que en consecuencia sus

propiedades mecánicas no disminuyan con el tiempo de servicio.

Para

el frotador se utilizan materiales de baja dureza y buena lubricación, aunque

en la actualidad ya se utilizan también materiales de dureza media.

Figura 3. Conductividad vs. dureza para diferentes aleaciones metálicas.

Materiales

para la catenaria

La

catenaria es un elemento sujeto a fuertes solicitaciones mecánicas: la propia

al tensado fijo de la instalación, el empuje vertical del pantógrafo, las

fuerzas de arrastre del pantógrafo en deslizamiento, así como las resultantes

del medio ambiente (lluvia, viento, etc.). Es de destacar que la tendencia

progresiva al incremento de velocidad supone también un incremento de la fuerza

a la que se somete la catenaria. También es el elemento encargado del trasporte

de energía eléctrica hasta los vehículos rodantes, por lo que se le exige una

buena conductividad eléctrica. Como se ha visto anteriormente, los materiales

basados en el cobre son los que reúnen el compromiso óptimo de propiedades para

su utilización en los hilos de contacto. Su buen comportamiento ante la

corrosión es otro de los factores que determinan su uso. Dado que el cobre como

elemento metálico tienen unas propiedades mecánicas relativamente bajas, se

utilizan aleaciones de este material, utilizando para ello diferentes elementos

de aleación que le mejoran propiedades concretas. En general, se buscan

aleaciones con bajo contenido de elementos aleantes, con la finalidad de no

disminuir en exceso la conductividad, y entre estos elementos aleantes destacan

el Mg, Sn, Ag, Cd, Cr o Zr.

El

Mg es capaz de proporcionar al cobre una buena resistencia mecánica hasta los

400 oC, pudiendo estabilizarse su conductividad mediante tratamientos de

recocido. Estas aleaciones con Mg pueden endurecerse notablemente mediante deformación

en frio [1], pudiéndose obtener durezas de hasta 170 HV y conductividades de 90

IACS para un 0,2% de Mg [2]. Su utilización en líneas de alta velocidad ha

permitido la consecución de velocidades de 400 km/h. España, al igual que

Alemania, ha optado por estas aleaciones Cu-Mg para las líneas de alta

velocidad, mientras que en Francia se utiliza el Cu-Cd.

El

endurecimiento por deformación, notable en todas las aleaciones de cobre,

proporciona un incremento más importante de la resistencia mecánica al alearlo

con elementos con estructura BCC como el Fe, el Cr y el Nb, manteniendo la

conductividad eléctrica [3].

Otro

mecanismo de incremento de resistencia son los tratamientos de precipitación.

Estos tratamientos, con una deformación previa de la pieza (tratamiento

termomecánico), pueden garantizar una buena conductividad [4]. Elementos de

aleación que posibilitan la realización de este tipo de tratamientos son, entre

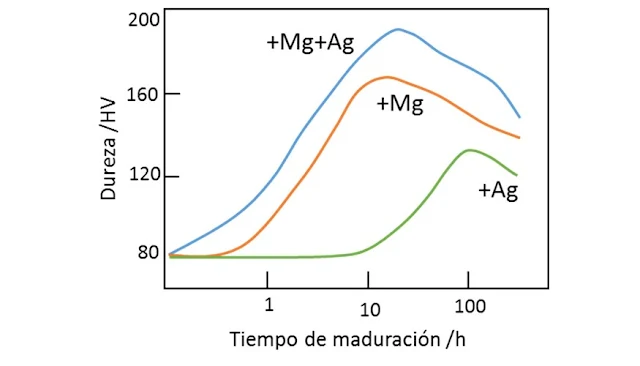

otros, el Cr, el Zr, el Be o la Ag.

La

Ag es susceptible de mejorar el comportamiento del cobre mediante tratamientos

térmicos. La adición conjunta de elementos como la Ag y el Mg tienen un efecto

sinergético importante en los procesos de maduración, logrando duplicar la

resistencia mecánica (Figura 4).

Figura 4. Evolución de la dureza con el tiempo de maduración, a 180 oC, para diferentes aleaciones de Cu con Mg y/o con Ag [5].

El

Cr y el Zr, además, estabilizan el grano, limitando su crecimiento con el

incremento de temperatura (incremento de la temperatura de recristalización).

Su adición conjunta permite incrementar las propiedades mediante tratamientos

de precipitación [6,7], permitiendo la substitución de las aleaciones Cu-Mg.

Estas aleaciones Cu-Cr-Zr son también de las que presentan mayor resistencia a

la corrosión de entre las aleaciones de cobre.

Las

aleaciones Cu-Ag-Zr o Cu-Ag-Cr endurecidas por precipitación presentan mucha

mayor resistencia al desgaste que las Cu-Ag, tanto al desgaste erosivo como al

adhesivo y al desgaste por arco, como lo demuestra su uso en Japón en tramos

experimentales.

El

Cd incrementa la resistencia al ablandamiento del Cu a elevadas temperaturas y

al mismo tiempo, gracias a la película de óxido de cadmio superficial que se

forma, incrementa la resistencia a la erosión.

Hay

que insistir, no obstante, que la adición de todos estos elementos al Cu, si

bien mejoran el comportamiento mecánico, no por ello no dejan de empeorar el

comportamiento eléctrico (Figura 5). En esta gráfica se incluye también el

material compuesto Cu-62%Grafito.

Figura 5. Variación de la conductividad y de la dureza del cobre con algunos elementos aleantes.

Con

el fin de minimizar estos efectos negativos en la conductividad del Cu, en su

momento se optó por analizar el efecto sinergético de los diferentes elementos,

y diseñar aleaciones de Cu microaleado. Dos patentes son importantes en este

sentido.

Por

un lado, la patente de 2002 de Kilpinen Antti y Salonen Timo (patente

WO200272901A1). Esta patente cubre un Cu OF microaleado con un 0,25% de Sn y un

0,12 % de Mn.

Por

otro lado, una patente más reciente y en principio más prometedora, es la

presentada en 2013 por la empresa española La Farga Lacambra (patente

US20130264093A1). Este material cuenta con la presencia, en cantidades

inferiores al 0,05% de cada uno de los elementos Zn, Ni, Pb, As, Sb, o Ag, y

cantidades de hasta el 0,6% de Sn y 0,4% de Mg.

Los

retos pendientes son conseguir materiales con mayor temperatura de

recristalización, materiales más ligeros (composites Cu- fibras de grafito),

obtención de recubrimientos super hidrofóbicos así como disminuir el tamaño de

grano.

Materiales

para el pantógrafo

El

pantógrafo es el sistema por el que cualquier vehículo ferroviario recibe la

energía eléctrica que le proporciona la fuerza de tracción. Como tal sistema,

ha sufrido una notable evolución con los años, mucho más importante que la

sufrida por la catenaria. Los diseños han ido combinando distintas geometrías

con diferentes tipos de materiales, adaptándose a los distintos sistemas

ferroviarios de una forma notable. De entre los elementos del pantógrafo, el

frotador es el que más innovación ha desarrollado desde el punto de vista de los

materiales utilizados. Dado que este es un elemento considerado de sacrificio,

se busca minimizar el inevitable desgaste del mismo.

Los

mecanismos de desgaste son variados, e influyen de manera desigual en los

distintos tipos de frotadores. De los generales de flasheo, o erosión por arco,

que implica la necesidad de mantener el contacto con la catenaria para

evitarlo, la delaminación en el caso de los materiales metálicos, la fusión

también para los materiales metálicos y el particular de la oxidación, muy

importante en el caso del grafito.

En

cuanto a configuraciones físicas podemos hablar de platinas de metal uniforme,

frotadores con láminas contiguas y alternadas de Cu-grafito (frotadores TAF y

frotadores Kasperowsky) y también frotadores de grafito [8]. Estas diferentes

configuraciones pueden mostrar coeficientes de fricción (Tabla 2) y tasas de

desgaste muy diferentes, siendo la configuración Kasperowsky la que ofrece una

mayor tasa de desgaste para el pantógrafo y menor para la catenaria.

Frotador Coeficiente de fricción

Cu

sin lubricante 0,76

Cu

con lubricante 0,21

TAF 0,43

Grafito 0,36

Kasperowski 0,21

Tabla

2. Coeficientes de fricción para diferentes frotadores, valores medios.

Como

frotadores metálicos se utilizan mayoritariamente diferentes aleaciones

metálicas, siendo el cobre el material utilizado de forma preferente, pero con

diversas configuraciones de composición. Así, se disponen aleaciones de cobre,

configuraciones mixtas Cu-grafito, metales sinterizados y materiales compuestos

metal-grafito e incluso polímero-grafito (en estudio).

El

grafito está teniendo cada vez más importancia en estas configuraciones, ya

siendo el material básico y soporte o como material de impregnación en

aleaciones metálicas de cobre, de aluminio o incluso de titanio. Esta

impregnación tiene como finalidad reducir el coeficiente de fricción del par

tribológico, logrando disminuir el desgaste de estos elementos manteniendo una

buena conductividad. Un inconveniente en este sentido es la demanda comercial

de velocidades cada vez mayores, y que implican un fuerte incremento de la

temperatura del contacto y una pérdida acelerada de la resistencia mecánica y

la oxidación de los contactos. El incremento de las intensidades eléctricas

compensa en parte este inconveniente, al actuar como lubricantes del sistema.

Como

materiales base cobre podemos destacar las aleaciones Cu-Cr-Zn, el cobre electrolítico

y las aleaciones Cu-Ni-Fe-Sn, aunque hoy día se está prestando una atención muy

especial a los materiales de cobre electrolítico o a las aleaciones anteriores,

pero siempre con impregnación de grafito. Otras aleaciones metálicas que se

están analizando actualmente son las basadas en el aluminio, como la aleación

Al-Ag-Si-Fe-Mg-Zn, ya sea como material de contacto o como material de soporte

para otro tipo de materiales, fundamentalmente el grafito, o formando

materiales multicapa aluminio-cobre-grafito. Todas estas aleaciones también se

están analizando para su utilización como materiales de metalizado de otros,

como el propio grafito.

Aunque

hoy día no dejan de ser materiales experimentales para estas aplicaciones, no

por ello no hay que mencionar materiales como son los compuestos, o composites.

Muy avanzados están ya los materiales compuestos Cu-grafito, que mejoran

notablemente la resistencia al desgaste de las aleaciones metálicas. El grafito

como fase dispersa en la aleación metálica mejora el coeficiente de fricción en

más de un 10% manteniendo la conductividad del conjunto. El recubrimiento de

este material con Zn aún mejora notablemente su comportamiento al desgaste

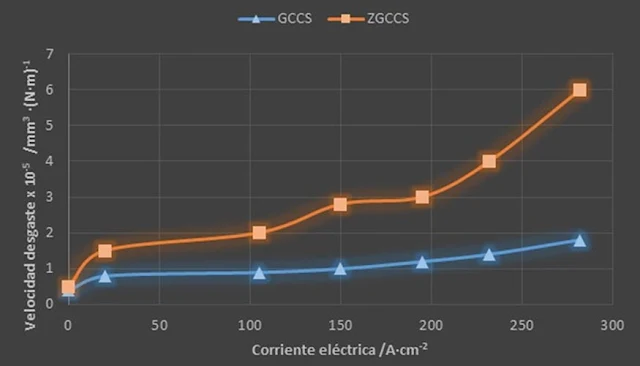

(Figura 6).

Figura 6. Velocidad de desgaste para el material compuesto Cu-grafito (GCCS) y el mismo material recubierto de Zn (ZGCCS) en función de la intensidad de corriente [9].

Actualmente

también se están estudiando otros tipos de materiales compuestos basados en el

cobre o el aluminio, así como materiales compuestos renovables. A título de

ejemplo de estos últimos podemos destacar los materiales poliméricos reforzados

con fibras naturales, como es el caso de la poliimida reforzada con fibras

modificadas de cáscaras de frutos secos (Figura 7). Si bien estos materiales

presentan tasas de desgaste mucho más elevadas actualmente no por ello hay que

descartarla en un futuro.

Figura 7. Velocidad de desgaste para fibras modificadas de frutos secos (YM-PMPCS) y el material compuesto de poliimida reforzada con fibras modificadas de frutos secos (PI/YM-PMPCS), en función de la intensidad de corriente [10].

Referencias

[1]

K. Valdés León, M.A. Muñoz-Morris, D.G. Morris. Optimisation of strength and

ductility of Cu–Cr–Zr by combining severe plastic deformation and

precipitation. Materials Science and Engineering A 536 (2012) 181– 189.

[2]

A. Ma et alt. Grain Refinement and High-Performance of Equal-Channel Angular

Pressed Cu-Mg Alloy for Electrical Contact Wire. Metals, 4 (2014), 586-596.

[3]

G. Bao et alt. Microstructure and properties of cold drawing Cu-2.5Fe-0.2%Cr

and Cu-6% Fe alloys. Appl. Phys. & Eng., 16(8), (2014), 622-629.

[4]

J. Su et alt. Research on aging precipitation in a Cu–Cr–Zr–Mg alloy. Materials

Science and Engineering A 392 (2005) 422–426.

[5]

G. Itoh et alt. Effects of a small addition of magnesium and silver on the

precipitation of T phase in an Al-4%Cu-1.1%Li-O.2%Zr alloy. Materials Science

and Engineering A213, (1996), 128-137.

[6]

S. Jia et alt. Sliding wear behavior of copper alloy contact wire against

copper-based strip for high-speed electrified railways. Wear 262 (2007)

772–777.

[7]

A. Gaganov et alt. Effect of Zr additions on the microstructure, and the

mechanical and electrical properties of Cu-7 wt% Ag alloys. Materials Science

and Engineering A 437 (2006) 313–322.

[8]

G. Bucca, A. Collina. A procedure for the wear prediction of collector strip

and contact wire in pantograph-catenar system. Wear, 266 (2009), 46-59.

[9]

C. J. Tu et alt. Improving the tribological behavior of graphite/Cu matrix

self-lubricating composite contact strip by electroplating Zn on graphite.

Tribol.Lett., 31 (2008), 91-98.

[10]

C. Tu, Z. Chen, J. Xia. Thermal wear and electrical sliding wear behaviors of

the polyimide modified polymer-matrix pantograph contact strip. Tribology

International, 42 (2009), 995-1003.

Fuente:

Interempresas.net