Informe Ferroviario

El

fabricante de trenes utiliza Manufacturing Process Planner y Process Simulate

para asegurar que sus productos se fabrican bajo los estándares de máxima

calidad a pesar de que los plazos de entrega son cada vez más cortos.

Todas

las pistas llevan a la planta de Krefeld-Uerdingen

Cada

tren de alta velocidad regional construido por Siemens en Alemania pasa por las

puertas de la planta Siemens Rail Systems en Krefeld (en el distrito de

Uerdingen). Krefeld está estratégicamente situada entre las dos ciudades

principales de Düsseldorf y Dortmund. Siemens ha aprovechado esta ubicación

para hacer de la planta de Krefeld uno de los centros de competencia más

importantes para el sector ferroviario. Cada año, se entregan más de 450

carrocerías en la planta, donde trabajan aproximadamente 2000 personas en el

desarrollo y producción de material rodante, sistemas eléctricos y componentes.

Tren de Alta Velocidad Velaro de Siemens.

En

la planta de Siemens Rail Systems, los componentes de aluminios para las

carrocerías se montan, se sueldan y se pintan. Las piezas individuales se unen

y las carrocerías toman la forma que los pasajeros pueden ver y usar

posteriormente. Sólo cuando cada asiento y puerta se han instalado

correctamente es cuando el tren puede salir por la puerta, listo para el

servicio.

Los

trenes regionales como el Desiro y trenes de alta velocidad como el Velaro,

ambos utilizados en Reino Unido, se construyen en Krefeld, y algunos de ellos

se ponen a prueba en el propio centro de pruebas de la compañía. El tren de

alta velocidad Velaro ya opera con éxito en España, China y Rusia. La última

generación del tren también se desarrollará en su país de origen-Alemania.

Desafíos

del negocio

*

Entregar los trenes a tiempo y cumpliendo los requisitos de calidad

establecidos

*

Planificar el proceso de producción de un producto de gran complejidad

venciendo la presión de los tiempos de entrega

*

Apoyar la producción de productos para diferentes clientes con altos niveles de

variación

*

Reducir los recortes y los problemas de baja producción en la planta

Planificar

la producción de productos complejos requiere herramientas especializadas

Ulrich

Semsek, quien gestiona la planta de Krefeld, describe los retos de negocio de

la organización. “Nos enfrentamos a una enorme presión por entregar los trenes,

debido a que nuestra cartera de pedidos es cada vez mayor. La tendencia

comercial actual acorta los tiempos entre el pedido y la entrega y aumenta la

complejidad de los proyectos.

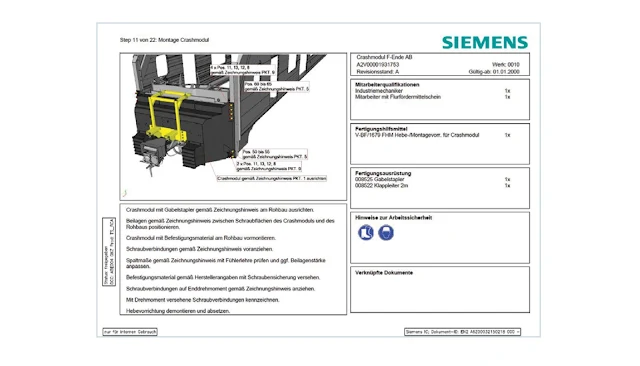

Planificación de un proceso de montaje de trenes con Manufacturing Process Planner.

Un

tren típico es un producto muy complejo e incluye 400.000 piezas. El nivel de

coincidencia entre trenes fabricados para diferentes países es, a veces,

inferior al 10%- por lo que son muy diferentes entre sí. La conclusión es que

es necesaria una herramienta para poder gestionar esa complejidad. Por eso

consideramos el despliegue del proyecto de fabricación digital —el cual utiliza

la solución Manufacturing Process Planner (Planificador de Procesos de

Fabricación) en el portfolio Teamcenter como su base tecnológica— lo cual

resulta un elemento clave en nuestra habilidad para ofrecer a nuestros clientes

los trenes a tiempo y cumpliendo con los requisitos de calidad”.

Claves

para el éxito

*

Eliminar las barreras entre los grupos de Product Design y de Manufacturing a

través de la Manufacturing Process Planner

*

Definir la M-Bom fuera de la E-Bom

*

Planear el proceso de producción incluyendo la secuencia de operaciones, las

herramientas requeridas y las piezas a utilizar

*

Integrar el Manufacturing Process Planner con los sistemas IT de ingeniería

existentes

Tendiendo

puentes entre el diseño de productos y los procesos de ingeniería y de

fabricación

“Uno

de los grandes beneficios del Manufacturing Process Planner es que ayuda a

eliminar barreras típicas existentes entre diseñadores de producto e ingenieros

de fabricación”, dice Semsek. “Los ingenieros de fabricación tienen visibilidad

sobre los datos de producto durante el desarrollo del producto, y pueden

empezar inmediatamente a planear las necesidades del proceso de producción.

Esto acorta, claramente, el tiempo de desarrollo del producto. “La capacidad de

fabricación digital de Siemens Rail Systems incluye una interfaz sólida y

bidireccional entre su sistema de planificación de recursos empresariales

(ERP), el software SAP y su columna vertebral de ingeniería de fabricación, el

software Teamcenter. E-BOM (the engineering bill of materials) se importa de

SAP a Teamcenter, e incluye la estructura (información jerárquica), atributos

relevantes (tales como materiales), matrices de transformación y los datos geométricos

asociados (formato de datos JT, que también se utiliza en el entorno de ERP).

La integración sin fisuras de Teamcenter y SAP permite actualizar una BOM

existente con una nueva versión.

El ensamblaje de un tren es un proceso complejo.

El

proceso funciona de la siguiente manera. Los ingenieros de fabricación definen

M-BOM (manufacturing bill of materials) fuera de la E-BOM. La funcionalidad

dedicada permite a los ingenieros cambiar fácilmente la jerarquía, al estar la

M-BOM estructurada en el modo en que se fabricó el producto, de forma opuesta a

la E-BOM, que está estructurado de acuerdo a las consideraciones de diseño del

producto. Además, los ingenieros de fabricación añaden varias características

de fabricación a la M-BOM, como lubricantes, que no son parte de la E-BOM.

Teamcenter también se utiliza para obtener otra información de SAP, incluidos

los datos de herramientas diseñados con el software Pro/Engineer y gestionados

utilizando el entorno de software Windchill PDMLink.

Análisis de la parte trasera de la cabina usando el Manufacturing Process Planner.

En

el momento apropiado, la M-BOM se exporta de nuevo a SAP para alimentar los

sistemas de planta. Martin Olbrich, responsable de la ingeniería de fabricación

y ensamblaje en la planta de Krefeld, señala: “Estamos impresionados con la

transparencia de la solución de ingeniería de fabricación de Siemens PLM

Software. Nos permitió crear una integración sin fisuras entre el planificador

de procesos de producción y otros sistemas comerciales y sistemas heredados que

tenemos en nuestro entorno de ingeniería IT (tecnología de la información).

La

fabricación digital favorece la mejora de la red de transporte

La

red de transporte en la ciudad de Sochi, en Rusia, y sus alrededores, cerca del

Mar Negro, experimentará una mejora sustancial. Para darle apoyo, Siemens ha

recibido un encargo de Ferrocarriles de Rusia (RZD) para suministrar un total

de 54 trenes regionales. Los primeros 38 trenes, de forma similares al Desiro,

se fabricarán íntegramente en la planta de Rail Systems de Siemens en Krefeld.

Estos trenes son capaces de alcanzar una velocidad máxima de hasta 160

kilómetros por hora y se espera que entren en servicio en el otoño de 2013.

Un coche en la línea de producción de Sochi.

El

proyecto de Sochi demostró al equipo de Krefeld las tremendas ventajas de usar

el Manufacturing Process Planner. En este proyecto, los ingenieros de

fabricación definieron tanto el montaje como el proceso de soldado usando el

Manufacturing Process Planner mediante la preparación de las operaciones de

fabricación, vinculando las partes del tren a las operaciones y definiendo las

herramientas requeridas para cada operación de planta. La duración de cada

operación de fabricación fue calculada con precisión mediante una interfaz

entre el planificador de procesos de fabricación y un sistema de análisis de

tiempo dedicado, usado por Manufacturing Engineering. El flujo de trabajo se

basa en un alto nivel de automatización que ahorra un tiempo notable a los

ingenieros de fabricación, así como amplios controles de coherencia que

aseguran que ni una sola de sus partes se deja sin tratar.

Eventualmente,

los paquetes de trabajo completos se exportan a SAP y consecuentemente otros

sistemas también se actualizan. Olbrich señala que “uno de los beneficios más

claros que hemos obtenido gracias a la implantación de este proyecto de trenes

es la facilidad y la rapidez con la que se puede manejar cada cambio. Un tren

es un producto complejo, con un alto nivel de personalización por cliente.

Nuestro grupo, Ingeniería de Fabricación, se encuentra por lo general con una

enorme cantidad de cambios sobre el producto a lo largo de un proyecto. Con el

Manufacturing Process Planner tenemos una metodología clara que identifica

rápidamente los cambios, analiza su impacto y los lleva a cabo en el plan de

trabajo”.

El uso del Manufacturing Process Planner para definir la secuencia de soldadura es sencillo y eficaz.

El

despliegue estratégico demuestra su valor en distintas disciplinas

“No

calculamos los beneficios del proyecto de fabricación digital en base al ahorro

de mano de obra, ya que nosotros contemplamos este proyecto como una iniciativa

mucho más estratégica”, dice Semsek. “En Siemens Rail Systems, nuestra cultura

pasa por invertir en soluciones innovadoras e impulsar valores reales”. Semsek

indica que esto implica asumir algunos riesgos, impulsando beneficios prácticos

y, en muchos casos, excediendo las expectativas. Explica que “ahora vemos más y

más valor en el proyecto de fabricación digital – metodologías más estructuradas

y procedimientos de trabajo desde la ingeniería el planta superior hasta la

producción en planta. Lo que resulta interesante es que ahora estamos

experimentando algunos beneficios que no contemplamos en primer lugar: por

ejemplo, en la planta de Krefeld, el ajuste perfecto que se ha logrado entre

las herramientas de fabricación digital con nuestra iniciativa de ensamblaje

limpio”.

Bernd

Niesel, que gestiona el proceso de soldadura en el entorno de ingeniería de

fabricación en la planta de Krefeld, describe otro de los beneficios de haber

implementado el Manufacturing Process Planner: “Cuando empezamos con el

despliegue, planeamos utilizar el software principalmente en el área de

ensamblaje, pero en la medida que los beneficios resultaban más evidentes,

vimos claro que podríamos desplegar las herramientas también en el área de

soldadura. En el chasis hay entre 1.500 a 2.000 piezas y la mayoría de

operaciones de soldadura se realizan de forma manual. Por lo tanto, utilizando

Manufacturing Process Planner, experimentamos un gran beneficio analizando y

definiendo la correcta secuencia de soldadura inicial, teniendo en cuenta las

limitaciones físicas de los materiales; por ejemplo, la soldadura por un lado y

luego el balance con la soldadura por el otro lado”.

Ejemplo de un documento pdf con las instrucciones en 3D del montaje de la caja de amortiguación.

Manufacturing

Process Planner ayuda a evitar los errores en el área de producción

Las

instrucciones de trabajo muy visuales son un recurso clave para evitar errores

de montaje, los cuales suelen dar lugar a repeticiones costosas y desechos. El

departamento de ingeniería de fabricación de la planta de Krefeld ha

experimentado una serie de problemas en el área de producción relacionado con

las instrucciones de trabajo. En concreto, las instrucciones de trabajo a

menudo eran difíciles de entender y poco visuales. Además, no siempre quedaba

claro que estas instrucciones estuviesen actualizadas. Finalmente, la

utilización de las instrucciones por parte de los trabajadores del área de

producción eran inconsistentes y para nada óptimas.

Para

hacer frente a los problemas relacionados con las instrucciones de trabajo,

Siemens Rail Sistemas Krefeld utilizó las instrucciones de trabajo 3D en

formato PDF (portable data format) del Manufacturing Process Planner. Olbrich

explica, "Mientras buscábamos una solución que nos ayudara a reducir los

deshechos en el área de fabricación, nos entusiasmó la habilidad de crear

instrucciones de trabajo muy visuales para nuestro personal de planta. Así que

creamos una plantilla PDF y lo usamos para generar instrucciones de trabajo en

un formato que pudiera ser cargado fácilmente en cualquier estación de trabajo

en toda la planta. Cada instrucción de trabajo, en formato PDF, incluye una

lista de pasos de fabricación o montaje, las herramientas necesarias para guiar

cada paso, los valores específicos de producción (por ejemplo, la fijación del

par de torsión), las advertencias de seguridad pertinentes, así como los

equipos de protección necesarios e información general como los requisitos

necesarios de cualificación de los trabajadores e imágenes asociadas. Teniendo

disponible un contenido tan claro para las instrucciones de trabajo, sobre todo

gracias a los procesos visualizados, nos hemos decidido a mejorar la

comunicación mediante la compra de monitores de 23 pulgadas y colocarlos en

toda la planta.

De izq. a dcha.: Análisis de la simulación del 1) Acomplamiento tras la caja amortiguadora; 2) Conjunto de acoplamiento; y 3) Conjunto de la caja amortiguadora, con las herramientas necesarias.

Trenes en la cadena de producción.

“Otra

gran ventaja de utilizar el Manufacturing Process Planner es la capacidad de

actualizar fácilmente documentos. Por ejemplo, si hay un cambio de ingeniería

en una de las partes, el uso de Teamcenter facilita la realización del cambio y

se refleja automáticamente en cualquier imagen de las instrucciones de trabajo.

Como parte de nuestro proceso anterior, nos esforzamos mucho en generar

esquemas de montaje en 2D para el personal de planta. Ahora esto ya no es

necesario gracias a nuestras nuevas instrucciones de trabajo, altamente

eficaces”.

Resultados

*

El tiempo de entrega de los proyectos se reduce

*

Ingeniería de fabricación gestiona sistemáticamente los cambios en el producto

a través de un proceso de cambio controlado

*

Instrucciones visuales y auto explicativas sobre la planta de trabajo

*

Simulaciones dinámicas en 3D de escenarios complejos de ensamblaje

Simulación

dinámica en 3D de escenarios complejos de ensamblaje

Siemens

Rail Systems utiliza la solución Process Simulate de la suite Tecnomatix para

analizar cualquier operación de montaje planificada que requiera de una

validación virtual. Este análisis se lleva a cabo en un entorno 3D. Process

Simulate se integra con el ‘Manufacturing Process Planner’. Las simulaciones

suelen incluir el producto que está siendo montado y las herramientas que se

utilizan para el montaje, así como los accesorios y las plantillas de

logística.

Olbrich

explica, “al poner todos estos datos en el contexto de un ensamblaje podemos

validar por adelantado si un proceso planificado es factible para su ejecución

en la planta. Por ejemplo, el montaje de los módulos de acoplamiento y la caja

de choque en el front-end de un tren”. Este es un escenario de montaje

complejo, ya que lo primero que se monte complicará el proceso de montaje de la

segunda parte. En el pasado, la secuencia de montaje para algunos módulos era

determinado por lo propios diseñadores del producto. Ahora, los ingenieros de

fabricación utilizan el Process Simulate para analizar la secuencia de montaje

óptima de los diferentes módulos del tren. “Utilizando el Process Simulate

podemos combinar los datos de los productos con las herramientas y los

accesorios. Gracias a esto, descubrimos que el acoplamiento tenía que ser

montado después de la caja de choque para evitar etapas de montaje adicionales

y complicaciones innecesarias en la planta”.

Y

añade: “Otro aspecto importante de la utilización del Process Simulate es que

el Manufacturing Engineering cuenta ahora con una herramienta para llevar a

cabo el análisis de los ensamblajes, mientras que con nuestro enfoque anterior,

esta tarea tenía que ser realizada por el departamento de Diseño de Producto. A

medida que tenemos que hacer frente a un proceso de montaje complejo, la

simulación (incluyendo animaciones e imágenes adquiridas en este análisis)

representa un recurso valioso en la formación de nuestro personal de planta”.

El

futuro – planificación de capacidades y desmontaje

Siemens

Rail Systems ha obtenido importantes beneficios gracias a la utilización de herramientas

de fabricación digital de Siemens PLM Software. Ahora, la organización está

evaluando aplicaciones de fabricación digital adicionales adecuadas para

ofrecer ventajas significativas en los procesos, incluyendo Plant Simulation

del portfolio de Tecnomatix. “Ya hicimos una evaluación de la herramienta Plant

Simulation”, dice Olbrich. “Construimos un modelo de simulación de eventos

discreto para una de las líneas de pre montaje con el fin de apoyar la

planificación de la capacidad de recursos. El proceso de fabricación y los

recursos se definen usando Teamcenter y cuenta con Plant Simulation. Esto es un

gran beneficio. La programación prevista (o el calendario) se importa desde el

Excel. El resultado inicial muestra que realmente pueden conseguirse muchas

ventajas en la producción, por lo que la implementación de Plant Simulation

parece inminente”.

Otra

área prometedora es la del análisis de la ingeniería de desmontaje, necesaria

para las tareas de mantenimiento y servicio. “El mantenimiento y el servicio

son parte de la solución global que ofrecemos a nuestros clientes”, dice

Olbrich. “Está claro que con la herramienta Process Simulate, la cual está

integrada en el entorno de Teamcenter, podemos simular las actividades de

desmontaje con el fin de definir la mejor y más eficaz metodología de

desmontaje y formar al personal de mantenimiento”.

Semsek

concluye, “Nuestro negocio de fabricación de trenes está funcionando realmente

bien. Recientemente hemos recibido un pedido de Deutsche Bahn (ferrocarriles

alemanes) para el tren ICx, el mayor pedido en la historia de nuestra empresa.

Para apoyar este crecimiento debemos ser líderes en tecnología y un claro

ejemplo de nuestro liderazgo es el despliegue de fabricación digital avanzada.

Las plantas adicionales de nuestra división están aprendiendo de nosotros y

quieren adoptar las herramientas de fabricación digital y metodología que hemos

desarrollado utilizando las herramientas de Siemens PLM Software. Por suerte

para nuestras otras plantas, éstas recibirán el sistema de producción listo

para dar apoyo a sus necesidades”.Fuente: Interempresas.net